Post by Mark Graban

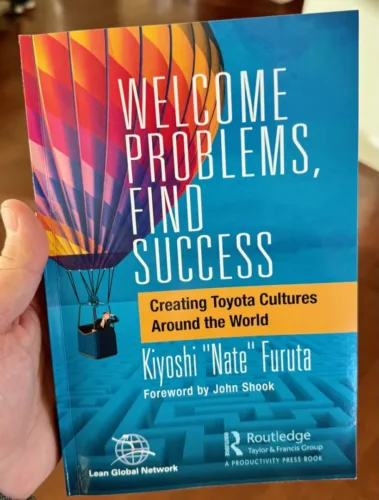

Me ha gustado mucho este libro, publicado en 2021, de Kiyoshi “Nate” Furuta, ejecutivo jubilado de Toyota: Welcome Problems, Find Success:Creating Toyota Cultures Around the World. Lo compré hace un año y ¡ojalá hubiera empezado a leerlo antes!

Furuta es el ex presidente y consejero delegado jubilado de Toyota Boshoku America, Inc. un proveedor de piezas de automóvil para empresas como Toyota y General Motors. Como dice en el sitio web de la empresa

“…nos enorgullecemos de ser una empresa impulsada por la calidad y el kaizen (mejora continua)”.

La empresa fue fundada por Sakichi Toyoda en 1918.

Furuta fue el primer empleado de Toyota en la empresa conjunta NUMMI entre Toyota y GM. También fue el primer empleado de Toyota en la planta de Georgetown, Kentucky. Tiene una perspectiva muy singular sobre la “creación de culturas Toyota en todo el mundo”, como reza el subtítulo del libro.

Hay dos cosas en particular que me han llamado la atención lo suficiente como para compartirlas en este post.

Una historia clásica de Taiichi Ohno

La primera es una historia sobre el legendario Taiichi Ohno y una de sus fábricas en Japón.

Ohno recibió datos que mostraban que una línea de cigüeñales con problemas desde hacía mucho tiempo había experimentado una “mejora sorprendente” después de “haber tenido repetidamente problemas para entregar a tiempo”

Aunque eso parecían grandes noticias -¿qué había que investigar? – Ohno fue al “gemba” para ir a ver (“genchi genbutsu”). Buscaba hechos, no sólo datos. Quería saber cómo se había producido esa mejora, algo que a un líder de “gestión por resultados” podría no importarle explorar. Ohno quería saber qué se podía compartir en otros lugares.

¿Qué encontró?

“Examinando detenidamente la línea, se dio cuenta de que un directivo había acumulado y ocultado en secreto un exceso de existencias de seguridad para encubrir los habituales problemas de entrega de la línea”. El Sr. Ohno estaba, por supuesto, furioso porque se estaba aumentando el inventario en lugar de resolver el verdadero problema, y decidió tomar medidas drásticas.

Ordenó a los empleados que enterraran el exceso de existencias en los terrenos de la planta. Después de dar la orden y marcharse, el director convenció a los empleados para que volvieran a esconder el exceso.

El Sr. Ohno no tardó mucho en volver a encontrar el exceso de existencias, y esta vez ordenó destruirlo ante sus ojos”.

Ah, acumular existencias de seguridad para amortiguar las paradas de producción en lugar de solucionar las causas que las provocan. Eso es lo que viví durante mi primer año de trabajo en una planta de motores de GM en 1995 (también fabricaban cigüeñales y otros componentes de motores). Los supervisores tenían la vieja costumbre de querer “amortiguar” en todas partes y en cualquier lugar, sacando piezas de la línea cada vez que una estación de mecanizado se paraba. Esto a menudo creaba condiciones incómodas, cuando no peligrosas, para los trabajadores de producción.

Me reí cuando leí que Ohno les ordenaba enterrar las piezas. También entiendo que el director y los empleados no quisieran hacerlo.

Es bastante duro que Ohno ordenara después destruir ese inventario.

Lo que vi en GM

Durante mi época en GM, tener stocks intermedios no era en general vergonzoso. Pero provocaba problemas de calidad porque, a veces, un bloque de motor que se había sacado de la línea después de la “Operación 30” tenía que almacenarse en algún lugar apartado. Pero a veces la gente se equivocaba y cargaba la pieza en la cinta transportadora antes de la “Operación 50”, lo que significaba que la pieza o piezas se habían saltado la Operación 40… y eso era un desastre para la calidad.

La única vergüenza de las piezas almacenadas era que los bloques de motor desechados (defectuosos) se guardaban en palés. Con el tiempo, el coste de ese material se habría amortizado. Pero los directivos no querían que los defectos pasaran a los libros, así que jugaban a esconder el inventario. Creo que a nadie se le ocurrió enterrar las piezas.

Cultivar la confianza y la seguridad en NUMMI

En el libro, Furuta escribe extensamente sobre la creación de una cultura de resolución de problemas. Sin embargo, mientras leía, Furuta no mencionó la necesidad de ayudar a los miembros del equipo a sentirse seguros admitiendo problemas, señalándolos o compartiéndolos.

Parece que la “seguridad psicológica” es algo que se da un poco por sentado en este momento de la historia de Toyota, aunque Jeff Liker y Mike Hoseus lo señalaron específicamente en su libro Toyota Culture, como escribí aquí:

Como escribió Furuta, los directivos necesitan no ver los problemas de forma negativa. Esto implica que los empleados no se metan en problemas por señalar un problema o compartir una idea de mejora. Furuta habla mucho de la “confianza y el respeto mutuos”, tal y como lo explica la gente de Toyota en otros libros, pero esta historia de NUMMI -donde tuvieron que cambiar la vieja cultura de cuando ese edificio albergaba la planta de GM en Fremont- empieza a encajar:

“La nueva dirección de Fremont confió en los miembros lo suficiente como para dejarles tirar de una cuerda andon, que rápidamente iluminó que existía un problema y, no sin consecuencias, paró la línea de producción (una línea parada puede suponer miles de dólares de pérdidas por minuto).

La dirección prometió a los empleados que tendrían la posibilidad de parar la línea si encontraban un problema, y la dirección cumplió esa promesa. Les dijimos que un miembro era responsable de tirar de la cuerda andon para alertar a la dirección de un problema, y la línea se detendría si el problema no podía solucionarse inmediatamente.

Los trabajadores empezaron a confiar en sus jefes lo suficiente como para pedir ayuda tirando de la cuerda andon cuando había problemas. Un jefe de equipo, afiliado al sindicato, intentaba solucionar el problema antes de que la situación justificara la parada de la línea”.

Ahí lo tenemos:

- La dirección confiaba en los miembros del equipo…

- Por lo tanto, los miembros del equipo empezaron a confiar en la dirección

Los miembros del equipo aprendieron que la dirección no les gritaría por parar potencialmente la línea (o parte de la línea).

Seguridad Psicologica y resolución de problemas

Tirar de la cuerda andon requiere dos cosas:

- Seguridad psicológica (no me meteré en problemas por hacerlo)

- Resolución de problemas (me desanimaría si los problemas no se solucionaran).

Furuta escribe sobre la necesidad de abordar la cultura antes de enseñar muchas herramientas Lean. Parece que hay que empezar por

- Confianza y respeto mutuos

- Seguridad psicológica

- Resolución de problemas

- Después, herramientas Lean avanzadas

¿Cuántas organizaciones se centran en las herramientas Lean más sofisticadas o interesantes sin crear primero una cultura de resolución de problemas PDCA / PDSA? ¿Y cuántas empresas han dedicado mucho tiempo a formar a la gente en la resolución de problemas sin centrarse primero en la seguridad psicológica, para ayudar a que la gente se sienta lo suficientemente segura como para señalar los problemas para empezar?

Lea más sobre los cordones Andon en Toyota:

Como Furuta dice a menudo en el libro (y termina el libro):

“Sin problema no hay kaizen”.

Por favor, lean el libro. Me encantaría organizar un club de lectura en línea sobre él.

Echa un vistazo a mi último libro, Los errores que nos hacen: Cultivar una cultura de aprendizaje e innovación:

En caso de que te hayas perdido nuestros últimos blogs… no dudes en echarles otro vistazo

¿Qué opinas? Desplácese hacia abajo (o haga clic) para enviar un comentario. O comparte la publicación con tus opiniones en LinkedIn y sígueme o conéctate conmigo allí.

¿Te ha gustado esta publicación?

Asegúrate de no perderte ningún post : suscríbete a la newsletter para recibir notificaciones diarias por correo electrónico.